CEMENTO

El revolucionario invento de Argos

La compañía paisa desarrolló un innovador proceso industrial que reduce las emisiones de CO2 y el consumo de energía.

La venta de cemento se ha convertido en uno de los mejores termómetros para medir el crecimiento y el estado de salud de una economía. En ese sentido, este año comenzó con dos buenas noticias para la industria.

En primer lugar, en enero las ventas de cemento gris mantienen una tendencia al alza impulsada por el indicador de Obras Civiles y por el buen comportamiento en algunos programas de vivienda que comienzan a levantar cabeza.

Cementos Argos, empresa que cuenta con 39% del mercado de cemento gris en el país, genera la otra gran noticia.

Después de 4 años de arduos trabajos de investigación y pruebas de laboratorio, la compañía paisa desarrolló una nueva fórmula para fabricar un cemento más amigable con el medio ambiente.

Se trata de un avance histórico, teniendo en cuenta que la producción de este material recibe críticas en el mundo por los efectos nocivos que causan las grandes cantidades de CO2 que libera en el ambiente el proceso industrial.

Existen algunos avances en otras partes del planeta para reducir la emisión de gases contaminantes. Pero estos progresos resultan dos o tres veces más costosos, lo que los hace inviables en un mercado cada vez más competido. De ahí la importancia de la noticia de Argos.

Impacto ambiental

En la actualidad, la mayoría de las fábricas producen el cemento así: extraen la caliza (roca sedimentaria) de una mina, la trituran hasta obtener fragmentos de unos 5 centímetros, luego lo llevan a un gran horno rotatorio en donde lo someten a altas temperaturas.

Para cambiar las propiedades químicas y físicas de la caliza, y producir el clínker, el material anterior al cemento, hay que someterla a 1.400 grados centígrados, una cuarta parte de la temperatura de la superficie del sol (6.000 grados).

Este proceso de calentamiento acelerado requiere altas cantidades de energía, en la mayoría de los casos proveniente de combustibles fósiles como el carbón o el gas. Hacerlo libera gases contaminantes, debido a que la molécula de esta roca tiene carbonatos.

Así las cosas, tanto el carbón necesario para calentar el horno, como los gases de la caliza calcinada, terminan en la atmósfera. Por eso hay un altol costo ambiental y la industria del cemento debe cargar con 7% de la contaminación mundial por CO2.

¿Cuál es la innovación?

El desarrollo de Argos cambia la receta y buena parte del proceso industria. Eso redundará en una menor emisión de gases contaminantes y un ahorro sustancial de energía.

La nueva forma de procesar cemento sustituye buena parte del clínker por puzolana artificial, producida a partir de la calcinación de cierto tipo de arcillas. Este material es más fácil de explotar y de manipular, y no tiene en su molécula carbonatos, es decir, contamina menos al calentarse.

Según Argos, los resultados en laboratorio dan cuenta de una reducción en las emisiones de CO2 de hasta 38% y de una baja de 30% en el consumo de energía.

En el nuevo proceso, la arcilla también pasa por un horno, pero esta vez a ‘solo’ a 800 grados centígrados y no a 1.400, como la caliza. Eso ya representa, de entrada, un menor consumo de combustible fósil para calentar el horno.

¿Por qué no se hizo antes esta sustitución de caliza por arcilla? Los científicos que desarrollaron la tecnología en Argos responden esa pregunta casi obvia.

“No es fácil lograr que la arcilla alcance las características de una puzolana de alta calidad y reactividad. Se requiere de un balance correcto entre temperatura, tiempo de cocción, tipo de arcilla y otras condiciones que no podemos revelar pues forma parte de la propiedad intelectual del proceso”, explicó Carlos Aramburu, gerente de recursos alternativos de Argos y quien lideró el proceso de investigación.

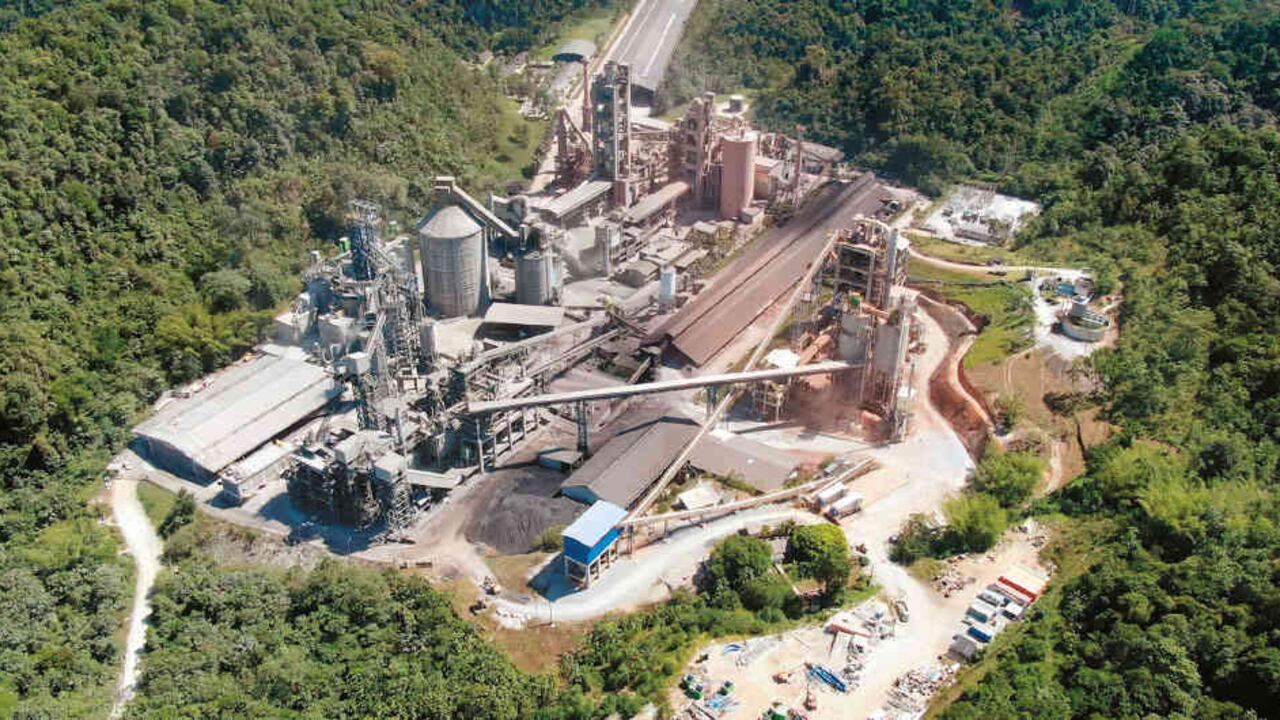

Este desarrollo ha dado tan buenos resultados que Argos ya construyó una nueva línea de activación térmica de arcillas en la planta de Rioclaro, en Sonsón, Antioquia. Esta nueva infraestructura tendrá una capacidad de 450.000 toneladas por año y requirió invertir US$78 millones. La producción de este cemento verde se iniciará en los próximos días y se convertirá en un hito para la compañía y la industria nacional. Además, Argos es una de las primeras empresas en el mundo en implementar esta tecnología.

Hemos aprendido

El director de la Corporación Autónoma Regional de las Cuencas de los Ríos Negro y Nare (Cornare), Javier Parra, explicó que en los últimos años ha mejorado notablemente el manejo industrial de este tipo de plantas en Sonsón. El directivo afirmó que los nuevos procesos de combustión y reconversión industrial de Argos son ya un modelo de referencia en el sector. "Hace unos 20 años era común ver chimeneas contaminantes y un deterioro del ambiente. Esa situación cambió favorablemente", dijo a Dinero.

El funcionario explicó que estas empresas tienen el compromiso de restituir la capa vegetal afectada y que desde ya trabajan en un proyecto forestal para sembrar árboles de jagua, una especie usada para producir colorantes naturales.

"Además, a finales del año pasado, y luego de un proceso de negociación complejo, logramos que varias de las empresas presentes en esta zona con títulos mineros, cedieran 16.000 hectáreas como área protegida", explicó.

Innovar paga

Los beneficios por las innovaciones que contribuyen a reducir las emisiones de gases contaminantes trascienden el tema ecológico. En la medida que las empresas que explotan, procesan o venden materiales de construcción mejoran los sistemas, eso redunda en mejores indicadores para certificaciones de calidad en el sector construcción.

"Si los materiales de construcción contaminan menos durante el proceso industrial, eso suma puntos a la hora de aspirar a bonos verdes u otras certificaciones. Vemos que cada vez más hay una necesidad profunda por reducir la huella de carbono en estas empresas y eso es muy positivo", dijo Fabio Galán, gerente de estructuración técnica e innovación de Constructora Colpatria.

Certificaciones de edificaciones sostenibles tipo Leed o Edge (liderada por la IFC del Banco Mundial), también tienen en cuenta este tipo de innovaciones y los menores impactos en el medio ambiente.

En últimas, es necesario seguir apoyando este tipo de innovaciones industriales. No solo porque mejoran los márgenes de las compañías por menor consumo de energía. También por su gran impacto positivo en la salud del planeta.